🌬️ Cómo mejorar la eficiencia en sistemas de ventilación industrial

🏭 Cuando el aire también trabaja

En toda planta industrial, el aire no solo refresca: es parte del proceso.

Ventila áreas críticas, controla contaminantes, regula temperaturas y evita la acumulación de gases o polvo.

Pero cuando los sistemas de ventilación trabajan sin mantenimiento o sin ajuste técnico, se convierten en consumidores silenciosos de energía y rendimiento.

💨 Un ventilador mal calibrado puede reducir la eficiencia del sistema hasta un 25 %.

⚙️ Caso realista: el ventilador que giraba sin producir

En una fábrica de alimentos del litoral ecuatoriano, el consumo eléctrico subió sin explicación clara.

Los motores principales operaban bien, pero el área de secado mostraba un sobreconsumo constante.

Tras una inspección, descubrieron la causa:

un ventilador industrial funcionaba con las aspas desalineadas y el ducto parcialmente obstruido.

El aire pasaba, sí, pero con turbulencia.

El sistema compensaba con más potencia y más energía.

🔧 Una limpieza y alineación posterior redujeron el consumo en un 12 % inmediato.

💡 La eficiencia no siempre se gana con nuevos equipos, sino con los existentes funcionando como deben.

🧩 Los principales factores

que reducen la eficiencia

1️⃣ Filtros y ductos sucios

Los residuos, polvo o grasa obstruyen el flujo y obligan al sistema a trabajar con más presión.

➡️ Solución: limpieza programada según condiciones de uso, no solo calendario.

2️⃣ Desbalance en ventiladores

Las aspas deformadas o con peso desigual generan vibraciones y reducen rendimiento.

➡️ Solución: balanceo dinámico periódico y monitoreo de vibraciones.

3️⃣ Motores sobredimensionados o antiguos

Un motor más grande no siempre es más eficiente.

➡️ Solución: selección correcta de potencia y reemplazo por motores de alta eficiencia IE3 o IE4.

4️⃣ Fugas o pérdidas en ductos

Las fugas pequeñas se traducen en grandes pérdidas de presión.

➡️ Solución: inspección con equipos ultrasónicos o pruebas de estanqueidad.

5️⃣ Falta de control automático

Operar ventiladores a velocidad fija genera desperdicio cuando la demanda de aire es variable.

➡️ Solución: incorporar variadores de frecuencia (VFD) o sensores de presión diferencial.

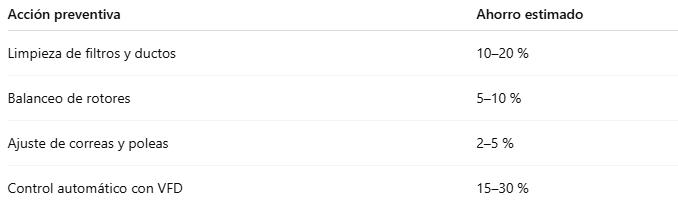

📊 Impacto del mantenimiento

en la eficiencia

📈 Pequeñas intervenciones, grandes resultados.

🧠 Tecnología y monitoreo predictivo

Hoy, los sistemas modernos permiten instalar sensores que miden flujo, presión y temperatura en tiempo real.

Estos datos permiten detectar ineficiencias antes de que se vuelvan costosas.

📲 Con mantenimiento predictivo se pueden anticipar:

vibraciones anormales,

caídas de flujo,

acumulación de polvo,

y fallos de rodamientos en motores o ventiladores.

🔍 Cada dato es una alerta antes del problema.

🌡️ Eficiencia y confort: aliados,

no opuestos

Un sistema eficiente no solo ahorra energía:

también mejora las condiciones de trabajo, reduce el estrés térmico y protege los equipos.

🧍♂️ El bienestar del personal es parte de la productividad.

Ambientes frescos, ventilados y con aire limpio reducen ausentismo y aumentan concentración.

💬 Reflexión final

Optimizar la ventilación industrial no es solo una cuestión de aire, sino de inteligencia operativa.

Cada flujo controlado, cada motor ajustado y cada ducto limpio representa ahorro, seguridad y eficiencia.

“Un buen sistema de ventilación no se siente, se nota en los resultados.”

❓ Preguntas frecuentes

📌 ¿Cada cuánto se deben limpiar los filtros?

Depende del entorno. En ambientes con polvo o grasa, puede requerirse limpieza mensual o trimestral.

📌 ¿Qué señales indican ineficiencia?

Ruido inusual, vibraciones, aumento en el consumo eléctrico o zonas con mal flujo de aire.

📌 ¿Es costoso implementar variadores de frecuencia (VFD)?

La inversión depende de potencia y marca, pero el retorno suele verse entre 6 y 18 meses en sistemas con demanda variable. Además de ahorro energético, reducen desgaste mecánico y ruido.

📌 ¿Cómo dimensionar correctamente el flujo de aire?

Parta de los requisitos del proceso (renovaciones/hora, captura de contaminantes, control térmico), calcule pérdidas en ductos y seleccione ventilador por curvas de rendimiento (caudal–presión–potencia), no solo por HP.

📌 ¿Qué KPI conviene monitorear para mejorar eficiencia?

kWh/CFM o kWh/m³/h

Presión estática en puntos críticos

Vibración RMS en rodamientos

ΔP en filtros

% de apertura de compuertas vs. setpoint

📌 ¿Cuándo conviene reemplazar un ventilador en lugar de repararlo?

Si el equipo opera fuera de su curva de manera crónica, presenta cavidades/erosión en álabes, o el motor trabaja al >85 % de carga sostenida con alto consumo, suele ser más rentable actualizar (IE3/IE4 + impulsores optimizados).

📌 ¿Cómo balancear eficiencia y calidad del aire?

Use control por demanda (CO₂, COV, temperatura) y mantenga mínimos de ventilación por normativa. La meta es ventilar lo necesario con el menor costo energético, sin comprometer salud ni proceso.

📌 ¿Qué señales indican pérdidas en ductos?

Zonas de baja succión, polvo acumulado en uniones, ruidos de fuga y ΔP anormal. Las pruebas con ultrasonido o humo ayudan a localizar fugas rápidamente.

📌 ¿Es útil la termografía en ventilación?

Sí. Detecta sobrecarga térmica en motores, desalineaciones por calor irregular y aislamiento deficiente en tramos cercanos a fuentes calientes.