⚙️ El caso de la planta que redujo un 40 % sus paradas aplicando mantenimiento predictivo

🏭 Una historia que comenzó con ruido y terminó en resultados

En una planta de procesamiento ubicada en la Costa ecuatoriana, los equipos parecían funcionar bien.

No había alarmas visibles, las líneas trabajaban a ritmo normal y el calendario de mantenimiento se cumplía “en teoría”.

Sin embargo, cada mes ocurría algo que todos temían:

🔻 una bomba que vibraba demasiado,

🔻 un motor que se recalentaba,

🔻 una línea que se detenía sin aviso.

El resultado: paradas no planificadas, horas improductivas y un clima de frustración técnica.

💬 “Reparábamos rápido, pero sin entender por qué pasaba.”

Así lo recordaría el jefe de mantenimiento meses después.

📉 El costo oculto de las paradas

Cada hora de parada equivalía a miles de dólares perdidos.

Los repuestos urgentes costaban más, los cronogramas se ajustaban a la defensiva y la producción se resentía.

En un año, el área registró 27 eventos de parada no programada.

Cada uno tenía una causa distinta, pero un patrón en común:

el mantenimiento era reactivo, no preventivo ni predictivo.

⚙️ El cambio: predecir antes de reparar

A mediados de ese año, la planta decidió invertir en un programa de mantenimiento predictivo.

No fue un gran salto tecnológico, sino un cambio cultural.

Comenzaron por tres acciones simples pero estratégicas:

1️⃣ Monitoreo de vibraciones en equipos críticos.

2️⃣ Análisis termográfico en motores y tableros.

3️⃣ Registro digital de tendencias de temperatura y consumo eléctrico.

Nada más.

Solo medir, observar y comparar.

🔍 Lo que descubrieron

en las primeras semanas

Los datos comenzaron a mostrar lo que antes pasaba inadvertido:

🔸 Un compresor tenía una leve desalineación.

🔸 Una bomba mostraba picos de vibración cada vez que bajaba la presión.

🔸 Un motor consumía 8 % más energía sin razón aparente.

Con esa información, los técnicos anticiparon fallas antes de que se volvieran críticas.

Y cada intervención se hizo con base en evidencia, no en suposiciones.

💡 “Por primera vez sabíamos por qué actuábamos.”

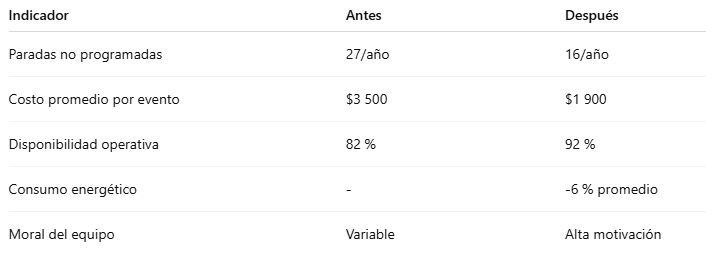

📊 Resultados medibles en seis meses

Tras medio año, los indicadores hablaron por sí solos:

📈 Reducción total de paradas: 40 %.

El cambio no vino solo por los sensores, sino por el criterio técnico que los interpretaba.

🧠 Qué hizo la diferencia

✅ Medir en lugar de adivinar

Cada dato recolectado ayudó a entender patrones.

El mantenimiento dejó de ser “cuando suena” y se volvió “cuando lo indica el comportamiento del equipo.”

✅ Correlacionar variables

Temperatura, vibración y consumo eléctrico estaban conectados.

Los técnicos aprendieron a leer esas relaciones como un lenguaje propio de las máquinas.

✅ Aprendizaje colectivo

El equipo se reunía semanalmente para revisar hallazgos.

No se trataba solo de tecnología, sino de comunicación entre mantenimiento y producción.

🧩 Lecciones para cualquier planta

1️⃣ Empiece pequeño.

El mantenimiento predictivo no necesita 100 sensores. Basta con elegir 3 o 4 equipos críticos y monitorearlos con constancia.

2️⃣ Use los datos como guía, no como excusa.

Los gráficos sirven para decidir, no para llenar reportes.

3️⃣ Capacite al personal.

Una máquina “habla”, pero solo un técnico entrenado sabe interpretar su lenguaje.

4️⃣ Integre áreas.

Producción y mantenimiento deben tener objetivos comunes: disponibilidad y confiabilidad.

💬 La anécdota que marcó el cambio

Un operador comentó un día:

“Antes, si una bomba fallaba, todos corríamos. Ahora, cuando suena

distinto, ya sabemos qué revisar.”

Esa simple frase resume el impacto real del mantenimiento predictivo:

transforma el caos en control.

🧱 Impacto humano y organizacional

Más allá de los números, el ambiente cambió.

El equipo se sintió parte del éxito, los supervisores confiaban más en los reportes técnicos,

y la dirección entendió que el mantenimiento no es un gasto: es un seguro de productividad.

👷♂️ Cuando se mide, se aprende.

Cuando se aprende, se previene.

Y cuando se previene, se produce más.

❓ Preguntas frecuentes

📌 ¿Qué tecnologías se pueden usar para mantenimiento predictivo?

Sensores de vibración, análisis termográfico, monitoreo acústico, ultrasonido y análisis de aceite.

📌 ¿Es caro implementar mantenimiento predictivo?

No necesariamente. Se puede comenzar con equipos portátiles y avanzar según resultados.

📌 ¿Cada cuánto deben revisarse los datos?

Depende del nivel de criticidad del equipo, pero lo ideal es un seguimiento semanal con alertas automáticas.

📌 ¿Cuál es el mayor beneficio a largo plazo?

Mayor disponibilidad operativa y reducción de costos ocultos.

🧩 Reflexión final

El mantenimiento predictivo no es solo tecnología,

es una nueva forma de escuchar a las máquinas.

Cada vibración, cada cambio térmico, cada pico de consumo cuenta una historia.

Quien aprende a leerla, domina la operación.

“Prevenir es más rentable que reparar. Y hoy, los datos son la llave para lograrlo.”