🧩 El papel del mantenimiento predictivo en la era digital

💬 Del “arreglar cuando falla” al “prevenir antes de que ocurra”

Hace una década, la mayoría de los mantenimientos industriales en Ecuador eran correctivos.

Los equipos se reparaban solo cuando fallaban.

Hoy, la historia está cambiando.

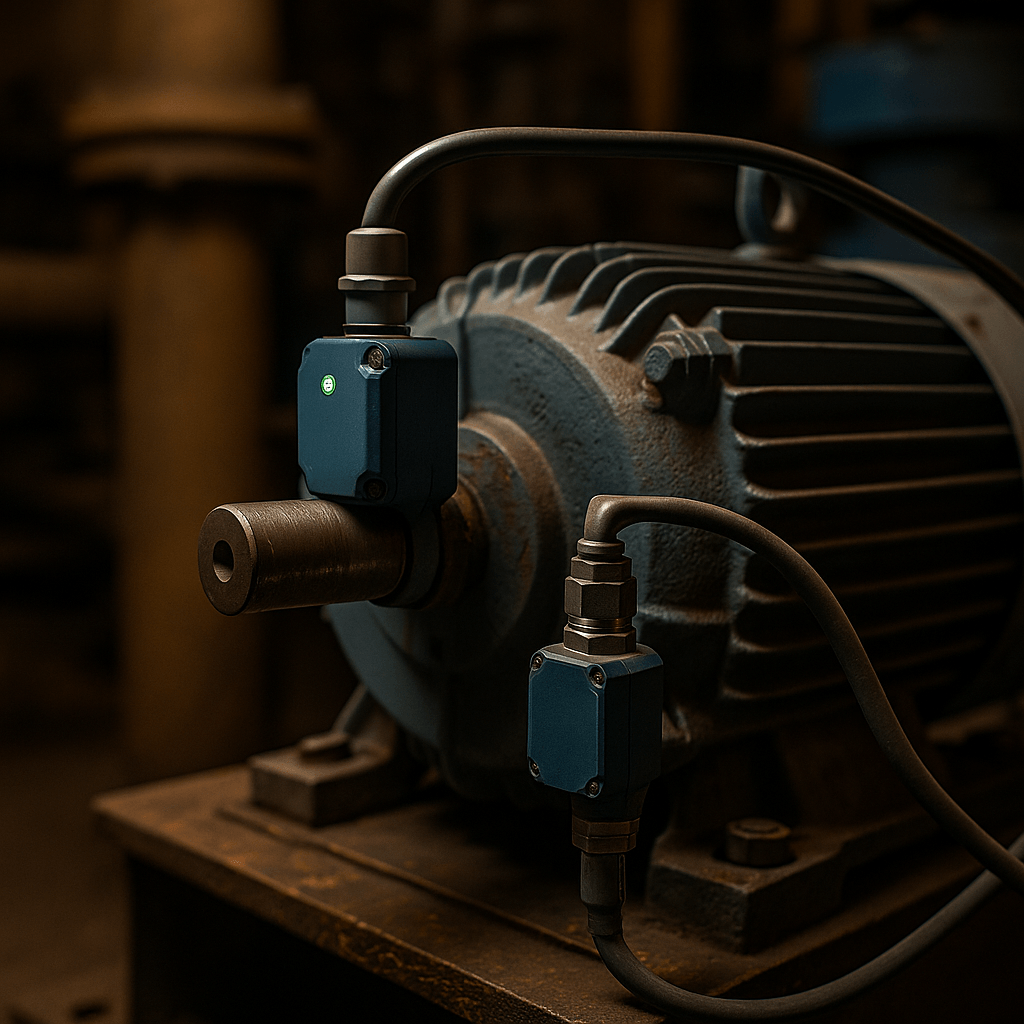

Gracias a la digitalización, sensores inteligentes y análisis de datos, las plantas ya no esperan el fallo: lo anticipan.

💡 El mantenimiento predictivo no reacciona… predice.

Y eso marca la diferencia entre detener una línea o mantenerla produciendo sin interrupciones.

⚙️ Qué es exactamente el mantenimiento predictivo

Es una estrategia basada en la observación constante del estado real del equipo, a través de datos medibles como:

🔹 Vibración

🔹 Temperatura

🔹 Consumo de energía

🔹 Nivel de ruido

🔹 Lubricación

Cuando alguno de estos indicadores sale de su rango normal, el sistema alerta que algo está por fallar.

Así, se puede intervenir justo a tiempo, ni antes ni después.

📊 Cómo funciona en la práctica

En una planta procesadora en Guayaquil, los sensores de vibración instalados en motores eléctricos detectaron una desviación de 0.8 mm/s respecto al valor base.

El equipo técnico de mantenimiento intervino y encontró un rodamiento desalineado.

🔧 Se corrigió la falla en menos de dos horas, evitando un daño mayor en el eje principal que habría costado más de $10.000.

💬 Sin el monitoreo predictivo, esa falla habría pasado desapercibida hasta provocar una parada total.

🧩 Ventajas del mantenimiento predictivo

✅ Menor tiempo de inactividad: se interviene solo cuando es necesario.

✅ Mayor vida útil de los equipos: las piezas se mantienen en condiciones óptimas.

✅ Ahorro de costos: se eliminan mantenimientos innecesarios y paradas imprevistas.

✅ Mejor control operativo: la información en tiempo real permite tomar decisiones con datos, no suposiciones.

✅ Seguridad industrial: se evitan incidentes por fallas repentinas.

🌐 La conexión con la industria 4.0

El mantenimiento predictivo forma parte de la transformación digital que vive la ingeniería moderna.

Integrar sensores, software de monitoreo y análisis en la nube permite a las plantas:

🔹 Detectar patrones de falla.

🔹 Automatizar alertas.

🔹 Comparar rendimientos entre equipos.

🔹 Mejorar la trazabilidad de cada componente.

💡 En Servitecdus S.A., esta visión tecnológica ya forma parte del enfoque técnico de diagnóstico: combinar experiencia humana + datos digitales para lograr decisiones más precisas.

🧱 Caso real en Ecuador

Una planta de alimentos en Latacunga integró sensores térmicos y de vibración en su línea de compresores.

El sistema detectó un sobrecalentamiento anómalo en una unidad que aún funcionaba.

Se detuvo preventivamente y se reemplazó un rodamiento dañado.

📈 Resultado: se evitó una parada completa de 3 días y una pérdida de más de $20.000.

💬 Preguntas frecuentes

1️⃣ ¿El mantenimiento predictivo reemplaza al preventivo?

No. Lo complementa. El preventivo sigue un calendario; el predictivo actúa según el estado real del equipo.

2️⃣ ¿Se necesita invertir mucho en sensores?

No necesariamente. Existen opciones escalables adaptadas a cada tamaño de planta.

3️⃣ ¿Qué tipo de equipos pueden monitorearse?

Motores, bombas, compresores, turbinas, sistemas hidráulicos y eléctricos.

4️⃣ ¿Cómo ayuda Servitecdus en este proceso?

A través de diagnósticos técnicos especializados y asesorías que integran monitoreo y mantenimiento planificado.

5️⃣ ¿Qué beneficio se nota primero?

La reducción inmediata de paradas no planificadas y costos de reparación.

🌟 Reflexión final

La industria moderna no solo necesita producir más, sino producir con inteligencia.

💬 En Servitecdus S.A., creemos que el mantenimiento predictivo no es el futuro, sino el presente que ya está transformando a la ingeniería ecuatoriana.

Porque anticipar un problema no solo ahorra dinero…

👉 también garantiza tranquilidad operativa, seguridad y sostenibilidad.