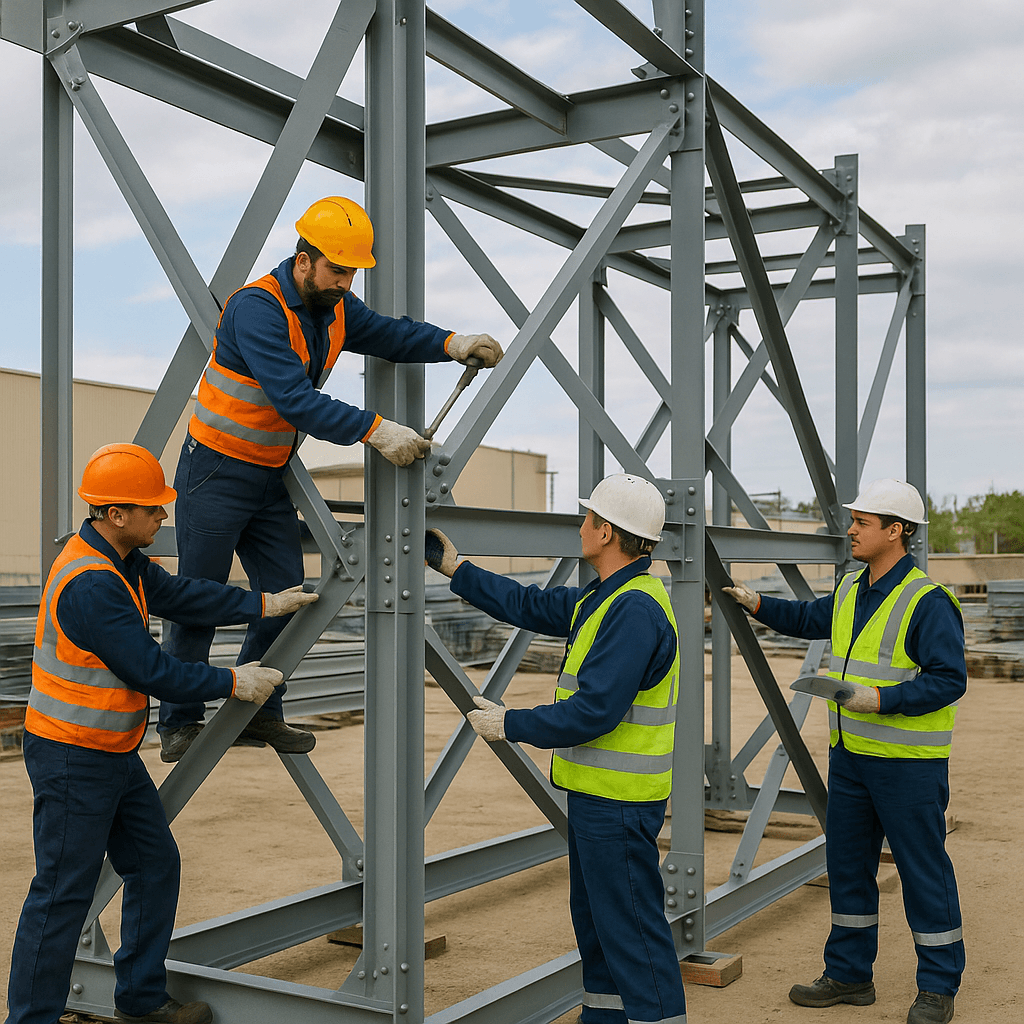

🧠 Errores comunes en el montaje industrial y cómo evitarlos

⚙️ Cada tuerca cuenta: el arte del montaje correcto

En toda obra industrial hay un punto donde la precisión se convierte en ahorro.

Un montaje mal ejecutado puede costar más que una falla en operación.

Hace unos años, durante la instalación de una línea de transporte en una planta ecuatoriana, un pequeño error en la nivelación de una estructura metálica provocó un desalineamiento progresivo que afectó todo el sistema.

El resultado: vibraciones, ruido, sobrecarga en los motores… y un costo adicional del 25 % en correcciones.

💡 Un milímetro fuera de nivel hoy puede transformarse en una tonelada de problemas mañana.

🧰 Los errores más frecuentes en montajes industriales

1️⃣ Falta de planificación y revisión previa

El inicio de muchos problemas está en un cronograma apresurado o sin inspecciones intermedias.

Un montaje industrial no se trata de ensamblar piezas, sino de alinear decisiones técnicas.

🔧 Solución: planificar secuencias de instalación, definir responsables por etapa y realizar inspecciones diarias.

2️⃣ Ausencia de nivelación y control dimensional

Las bases y anclajes deben verificarse antes del montaje.

Una estructura desnivelada multiplica esfuerzos y genera fatiga prematura.

📏 Solución: usar instrumentos calibrados (nivel láser, plomadas ópticas) y documentar cada medición.

3️⃣ Pernos mal ajustados o sin par de torque correcto

Un apriete excesivo puede fracturar; uno débil puede aflojarse con vibraciones.

Ambos escenarios son enemigos de la seguridad y la estabilidad.

🔩 Solución: aplicar torquímetro con valores definidos por ingeniería y registrar trazabilidad.

4️⃣ Mala coordinación entre áreas mecánica, eléctrica y civil

Cada disciplina tiene su ritmo y requerimientos.

Cuando no hay comunicación entre equipos, aparecen interferencias físicas o errores en la ubicación de bandejas, ductos o fundaciones.

🤝 Solución: reuniones de coordinación diaria y revisiones cruzadas de planos.

5️⃣ No respetar los procedimientos de seguridad

En ambientes industriales, los accidentes suelen ocurrir cuando se prioriza la velocidad sobre el control.

⚠️ Solución: implementar rutinas de permisos de trabajo, señalización clara y supervisión activa.

🧠 Factores humanos detrás de los errores técnicos

Los fallos de montaje casi nunca son puramente mecánicos.

Suelen tener su origen en:

Comunicación deficiente 🗣️

Falta de capacitación continua 📚

Supervisión inconstante 👷♂️

Presión por entregar rápido ⏱️

El personal con experiencia puede detectar errores antes de que sean visibles,

pero solo si se le da tiempo y autoridad para hacerlo.

📊 El mejor indicador de calidad es la calma con la que se ejecuta el trabajo.

🧩 Buenas prácticas

que garantizan precisión

✅ Realizar un levantamiento dimensional previo y posterior al montaje.

✅ Usar herramientas calibradas y certificadas.

✅ Documentar con fotos, fichas técnicas y firmas.

✅ Verificar aprietes en secuencia cruzada.

✅ Implementar auditorías de montaje internas.

💬 El control no retrasa: evita repetir.

💬 Lecciones desde campo

1️⃣ Un buen montaje comienza en el diseño.

2️⃣ Las mediciones no se “asumen”; se registran.

3️⃣ Cada revisión evita un día de corrección.

4️⃣ La limpieza y el orden en sitio son parte del control de calidad.

📍 La excelencia no se improvisa: se construye tornillo a tornillo.

🧱 Reflexión final

“El éxito de una planta no se mide al encenderla, sino al ver cuánto tiempo opera sin fallar.”

El montaje industrial no es una carrera de velocidad.

Es una competencia de precisión, paciencia y comunicación.

Cada detalle cuenta, y cada revisión salva horas de trabajo futuro.

❓ Preguntas frecuentes

📌 ¿Por qué es tan importante la nivelación en el montaje?

Porque una base desnivelada genera esfuerzos adicionales que reducen la vida útil del equipo y comprometen la alineación general.

📌 ¿Cuáles son las herramientas mínimas para un montaje preciso?

Niveles láser, torquímetros calibrados, plomadas ópticas, indicadores de alineación y fichas de control.

📌 ¿Cómo reducir los errores humanos?

Con capacitación constante, protocolos claros y revisión entre pares antes de liberar cada etapa.

📌 ¿Se puede subcontratar el montaje?

Sí, pero el contratante debe mantener supervisión directa y control de calidad independiente.