🧯 Errores frecuentes al usar materiales epóxicos (y cómo evitarlos)

💬 Cuando el material “falló”…

pero no era el material

Una empresa de alimentos en Guayaquil aplicó un compuesto epóxico en una tapa de bomba.

El trabajo parecía impecable, pero tres días después, el recubrimiento se despegó por completo.

El proveedor del producto fue el primero en recibir la culpa:

“Ese epóxico no sirve.”

Sin embargo, al revisar el procedimiento, se descubrió que la mezcla no fue homogénea y la superficie no había sido limpiada correctamente.

💡 En mantenimiento industrial, el error no siempre está en el material, sino en cómo se usa.

⚙️ Por qué se cometen errores

con los materiales epóxicos

Los epóxicos industriales son herramientas poderosas, pero sensibles a tres factores:

1️⃣ Preparación de superficie.

2️⃣ Mezclado incorrecto.

3️⃣ Condiciones ambientales.

Basta con que uno falle, para que toda la reparación se pierda.

🧩 Los errores más comunes

(y cómo evitarlos)

1️⃣ No preparar correctamente la superficie

👉 Error: aplicar sobre grasa, óxido o polvo.

👉 Consecuencia: el material no se adhiere y se desprende como una película.

✅ Solución: limpiar con solvente neutro y granallar o lijar la superficie hasta lograr rugosidad visible.

💬 Recuerda: un epóxico no se adhiere al metal… se adhiere a la energía superficial del metal limpio.

2️⃣ Medir mal la proporción de mezcla

👉 Error: “a ojo” o “mitad y mitad sin precisión”.

👉 Consecuencia: el material nunca cura completamente o queda quebradizo.

✅ Solución: usa balanza o medidor volumétrico y mezcla durante al menos 2 a 3 minutos hasta obtener color y textura uniforme.

📏 Dato: una mezcla mal hecha puede reducir la resistencia hasta un 60 %.

3️⃣ Aplicar con humedad o condensación

👉 Error: trabajar sobre superficies frías o húmedas.

👉 Consecuencia: aparecen burbujas y se pierde adherencia.

✅ Solución: verificar temperatura y humedad antes de aplicar.

El rango ideal es entre 15 °C y 35 °C, con humedad inferior al 80 %.

💡 En zonas costeras del Ecuador, este error es muy frecuente si no se controla el ambiente.

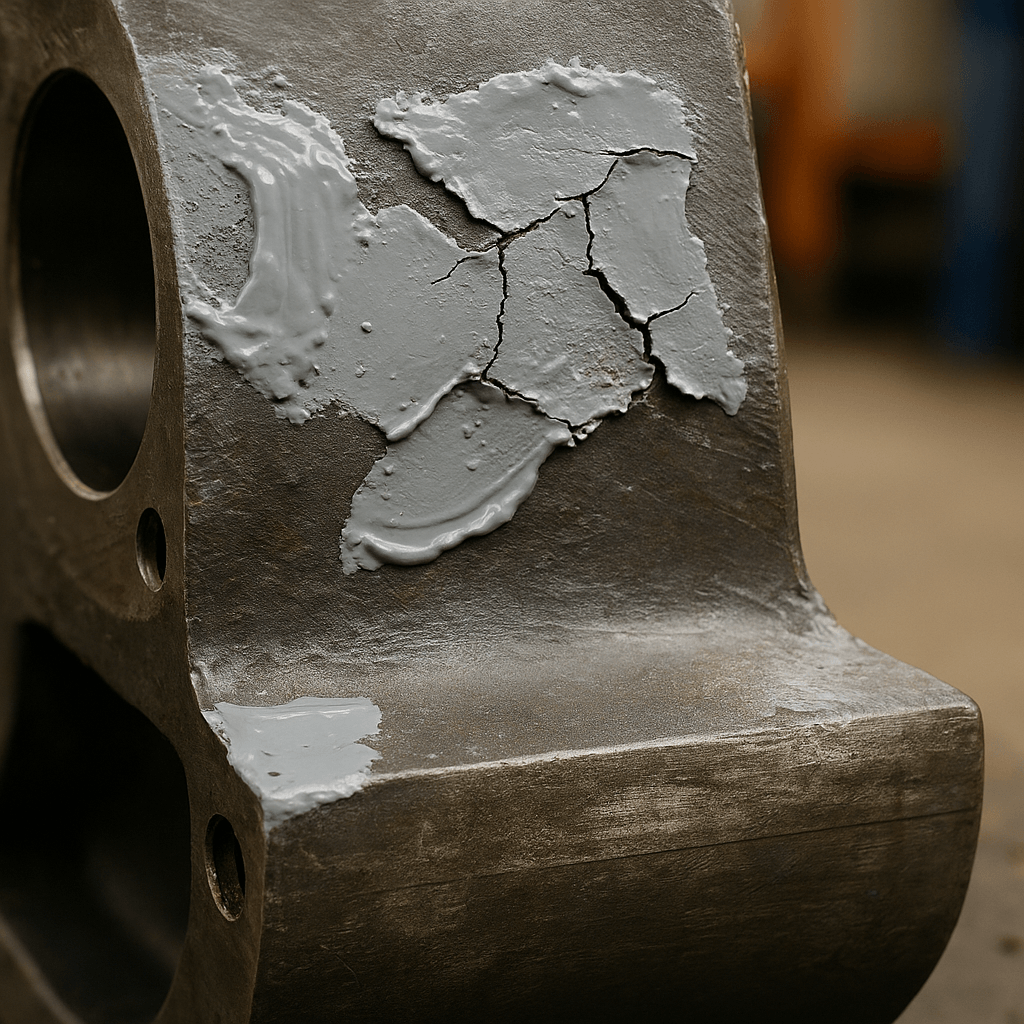

4️⃣ Curado acelerado sin control

👉 Error: usar calor excesivo o exposición directa al sol para “curar más rápido”.

👉 Consecuencia: el epóxico se cristaliza o agrieta.

✅ Solución: dejar curar a temperatura ambiente o según ficha técnica.

Si se usa calor, que sea gradual y controlado.

5️⃣ Elegir el material incorrecto

👉 Error: usar un epóxico genérico para cualquier tipo de daño.

👉 Consecuencia: falla prematura o incompatibilidad química.

✅ Solución: seleccionar el epóxico según el entorno:

Cavitación → cerámico.

Corrosión → metálico o protector.

Erosión → metálico reforzado.

💬 En Servitecdus S.A., analizamos el tipo de daño y las condiciones reales antes de recomendar cualquier producto.

🧱 Caso real en Ecuador

En una planta petrolera de Esmeraldas, un recubrimiento cerámico se desprendió a las dos semanas.

Tras la evaluación, se descubrió que el error estuvo en el mezclado parcial del endurecedor.

El material nunca alcanzó su dureza óptima.

Se reaplicó correctamente y el equipo sigue en operación después de 14 meses.

💬 Moraleja: no es el epóxico, es el proceso.

💬 Preguntas frecuentes

1️⃣ ¿Cuánto tiempo tengo para aplicar el epóxico después de mezclarlo?

Depende del producto, pero generalmente entre 15 y 40 minutos antes de que empiece el curado.

2️⃣ ¿Qué pasa si aplico demasiada capa?

El material puede sobrecalentarse y generar grietas internas.

3️⃣ ¿Cómo saber si está curado correctamente?

Debe estar duro al tacto, sin pegajosidad y con color uniforme.

4️⃣ ¿Puedo aplicar una segunda capa?

Sí, pero antes de que el curado esté completo o después de lijar la superficie.

5️⃣ ¿Qué hago si el epóxico no endurece?

Revisar mezcla, temperatura y proporción. En la mayoría de casos, el problema es la dosificación.

🌟 Reflexión final

El éxito de una reparación epóxica no depende del producto, sino del criterio técnico y la disciplina del aplicador.

💬 En Servitecdus S.A., creemos que el conocimiento es la herramienta más poderosa:

porque el mejor material del mundo no sirve, si no se usa correctamente.

👉 Cada aplicación es una lección, y cada lección, una oportunidad para mejorar la ingeniería ecuatoriana.