🧊 Mantenimiento de bombas criogénicas: desafíos que pocos se atreven a enfrentar

❄️ Donde el frío se vuelve extremo,

la ingeniería se pone a prueba

En una planta ecuatoriana dedicada al manejo de gases industriales, un pequeño error se convirtió en un gran recordatorio.

Un técnico, nuevo en el área, desconectó una línea sin esperar la presurización total del sistema.

No hubo accidente grave, pero la válvula quedó congelada al instante, y la bomba tardó horas en estabilizarse.

No fue falta de conocimiento técnico —fue subestimar la física extrema de la criogenia.

💬 “Trabajar con frío no es solo una tarea técnica, es una disciplina de precisión.”

⚙️ Qué es una bomba criogénica

y por qué es tan exigente

Las bombas criogénicas se utilizan para transferir líquidos a temperaturas que pueden descender hasta –196 °C, como:

Nitrógeno líquido

Oxígeno líquido

Argón

GNL (gas natural licuado)

Su función parece simple: mover fluido de un punto a otro.

Pero hacerlo sin perder presión, temperatura ni seguridad, es un desafío de ingeniería extrema.

Estos equipos enfrentan condiciones donde el acero se contrae, los sellos se cristalizan y los lubricantes dejan de comportarse como líquidos.

🧠 Los desafíos invisibles del mantenimiento criogénico

1️⃣ El comportamiento impredecible de los materiales

A bajas temperaturas, los metales cambian su estructura molecular.

El acero al carbono se vuelve quebradizo.

El bronce pierde elasticidad.

Los sellos poliméricos se contraen.

Por eso, se requiere selección de materiales criogénicos (acero inoxidable austenítico, PTFE, Inconel, etc.) y controles dimensionales precisos.

2️⃣ La humedad: el enemigo silencioso

En Ecuador, la humedad ambiental es alta.

Si el sistema no se purga correctamente antes de enfriarse, se forma hielo dentro de la bomba.

Este hielo puede dañar impulsores o bloquear válvulas internas.

💡 Por eso, cada arranque criogénico exige una secuencia de purga y presurización controlada.

3️⃣ Lubricación y fricción en condiciones extremas

A –150 °C, la mayoría de aceites convencionales se solidifican.

Se utilizan lubricantes especiales o incluso sistemas sin lubricación directa, donde el propio fluido criogénico actúa como medio disipador.

El técnico debe comprender que, en criogenia, una microfuga puede congelar un eje en segundos.

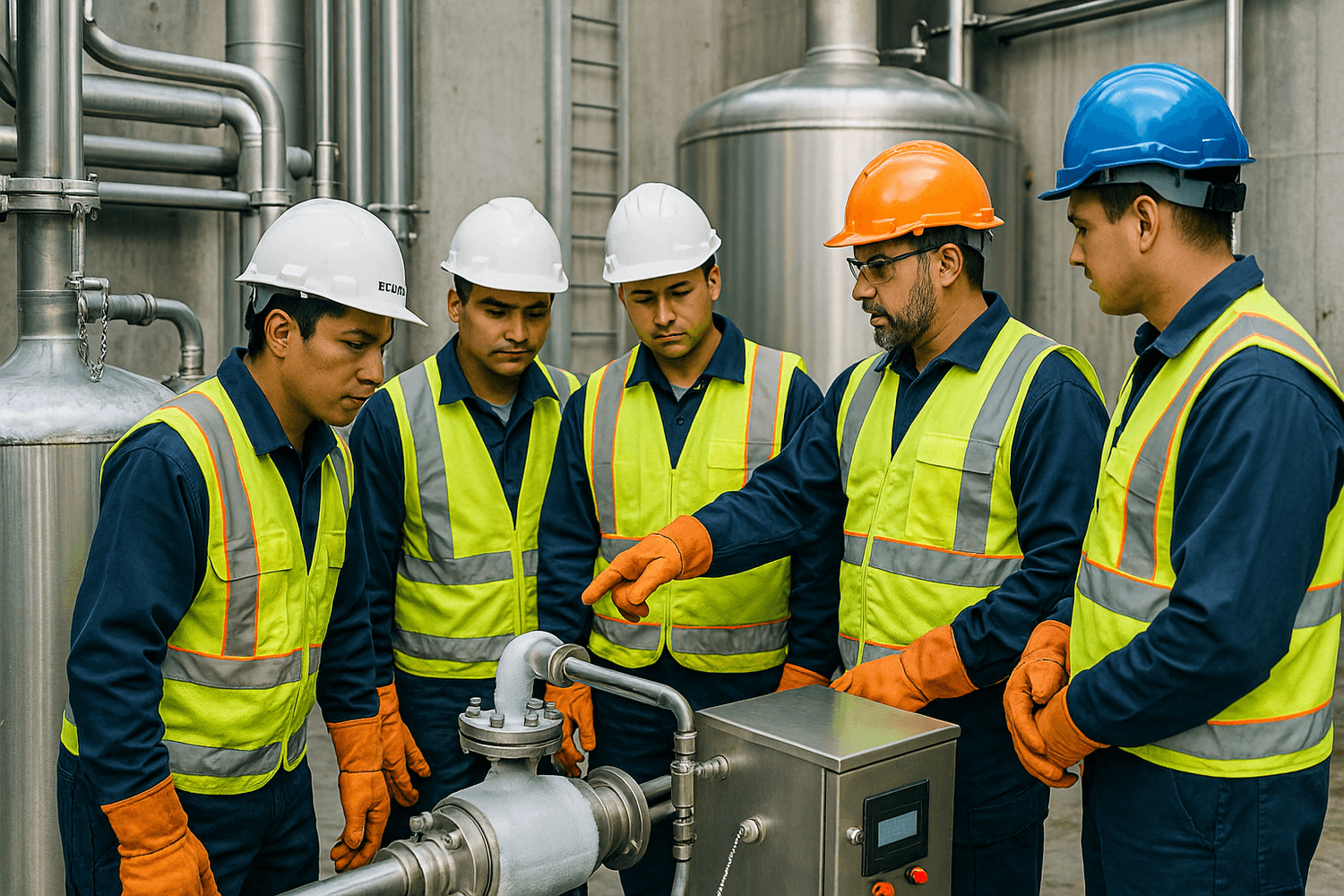

4️⃣ Seguridad personal y procedimientos

El mantenimiento criogénico no es solo técnico, es una operación de alto riesgo.

⚠️ Riesgos principales:

Quemaduras por frío extremo

Asfixia por desplazamiento de oxígeno

Congelamiento de válvulas o líneas flexibles

Fallos por presiones residuales

🧤 EPP especializado, respiradores certificados, sensores de oxígeno y protocolos escritos son parte del día a día.

🔧 Mantenimiento preventivo: precisión antes que improvisación

🔹 Inspección previa

Verificar válvulas de alivio.

Revisar fugas microscópicas con detector ultrasónico.

Confirmar la integridad del aislamiento térmico.

🔹 Secuencia controlada

Despresurizar gradualmente.

Purgar con gas inerte.

Calentar lentamente hasta temperatura segura.

Recién allí desmontar componentes.

🔹 Ajuste y calibración

Cada sello, cada impulsor, cada eje debe medirse en frío o compensando la contracción esperada.

Las tolerancias cambian drásticamente a –196 °C.

🧩 Errores comunes que cuestan caro

❌ Purga insuficiente antes del enfriamiento.

❌ Uso de lubricantes no aptos para criogenia.

❌ Falta de control dimensional de sellos.

❌ Despresurización rápida.

❌ Ignorar los sensores de oxígeno en el área.

Cada uno puede derivar en pérdida de contención o daño estructural.

💬 En criogenia, los errores no hacen ruido: simplemente congelan la operación.

🔍 Caso real: la bomba que se fracturó por dentro

En una planta latinoamericana de gases medicinales, una bomba criogénica empezó a vibrar sin causa aparente.

El equipo fue desmontado.

El análisis mostró una microfisura en el impulsor por choque térmico.

Habían reducido el tiempo de precalentamiento de 60 a 20 minutos “para ganar tiempo”.

El resultado: una fractura invisible al ojo, pero letal para la confiabilidad.

🌱 Reflexión final

El mantenimiento criogénico no es para todos.

Requiere respeto por la física, dominio técnico y disciplina total.

En un entorno donde el frío extremo puede quebrar el acero, la diferencia entre éxito y desastre está en seguir el procedimiento al pie de la letra.

“La criogenia no perdona el descuido, pero recompensa la precisión.”

❓ Preguntas frecuentes

1. ¿Cada cuánto se debe realizar mantenimiento en una bomba criogénica?

Depende del número de ciclos térmicos y horas de operación, pero se recomienda inspección visual cada 6 meses y mantenimiento completo anual.

2. ¿Qué materiales se recomiendan para componentes internos?

Acero inoxidable 304/316L, Inconel, Monel y sellos PTFE o grafito.

3. ¿Cuál es el mayor riesgo en su mantenimiento?

Fugas o choques térmicos por manipulación inadecuada de líneas presurizadas.

4. ¿Se puede reparar una bomba criogénica en campo?

Solo operaciones menores. Las reparaciones estructurales deben hacerse en taller especializado.