⚙️ Productividad y tiempo de parada: cómo equilibrar la balanza

🏭 El dilema eterno en la industria

En toda planta industrial hay una frase que se repite una y otra vez:

“No podemos parar la producción.”

Pero hay otra frase silenciosa que suele aparecer un tiempo después:

“¿Por qué falló ese equipo si estaba funcionando bien?”

Y la respuesta, casi siempre, es la misma:

❌ Porque nunca se detuvo a tiempo para mantenerlo.

Bienvenido al equilibrio más desafiante en operaciones industriales:

producción vs. mantenimiento.

Un balance que, cuando se maneja mal, genera pérdidas silenciosas… hasta que explotan.

🎬 Historia realista de planta ecuatoriana (sin revelar identidad)

Hace poco, en una planta industrial ecuatoriana, una línea crítica trabajó por meses sin detenerse.

Todo parecía funcionar:

✅ Órdenes saliendo

✅ Producción en crecimiento

✅ Indicadores verdes en el tablero

Pero dentro de los equipos:

❗ Lubricación desgastada

❗ Vibración fuera de rango

❗ Temperatura elevándose

❗ Micro grietas avanzando

El día de la falla, un componente vital colapsó.

La línea quedó fuera de operación por 52 horas.

Meses de “productividad constante” terminaron en la lección número uno:

No toda producción es productividad.

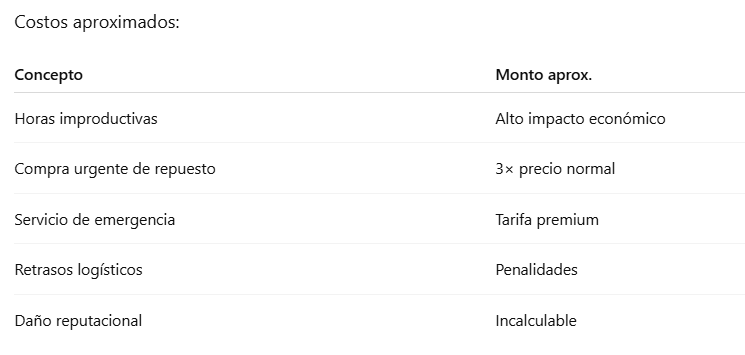

📊 ¿Qué generó la falla?

Falta de ventanas de mantenimiento preventivo

Ausencia de indicadores de riesgo por detención diferida

Falsa sensación de eficiencia por operar “sin fallas”

Cultura de urgencia, no de planificación

Cuando la planta retomó operaciones, había cambiado una mentalidad:

El mejor mantenimiento es el que evita emergencias —

no el que las resuelve.

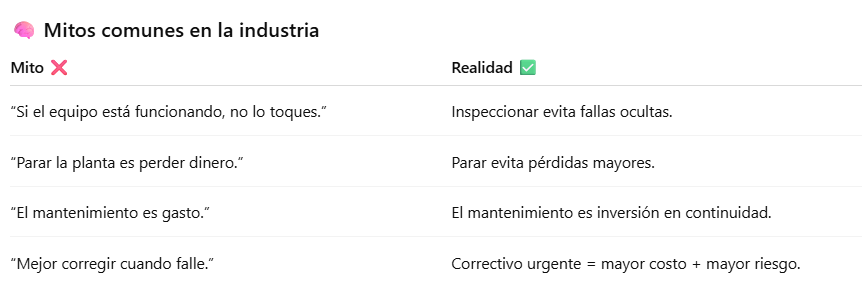

⚖️ La ecuación clave: producir vs parar

Las empresas exitosas en Ecuador y el mundo siguen una regla clara:

Parar estratégicamente es producir más a largo plazo.

📌 El objetivo no es parar más.

📌 El objetivo es parar mejor.

🧭 Cómo lograr el equilibrio perfecto

✅ Planificación anticipada

Agenda anual de mantenimiento

Ventanas programadas según carga de producción

Coordinación entre operaciones + mantenimiento

✅ Priorización basada en criticidad

Clasificar equipos según impacto en producción:

🔺 Críticos

🟧 Importantes

🟩 Apoyo

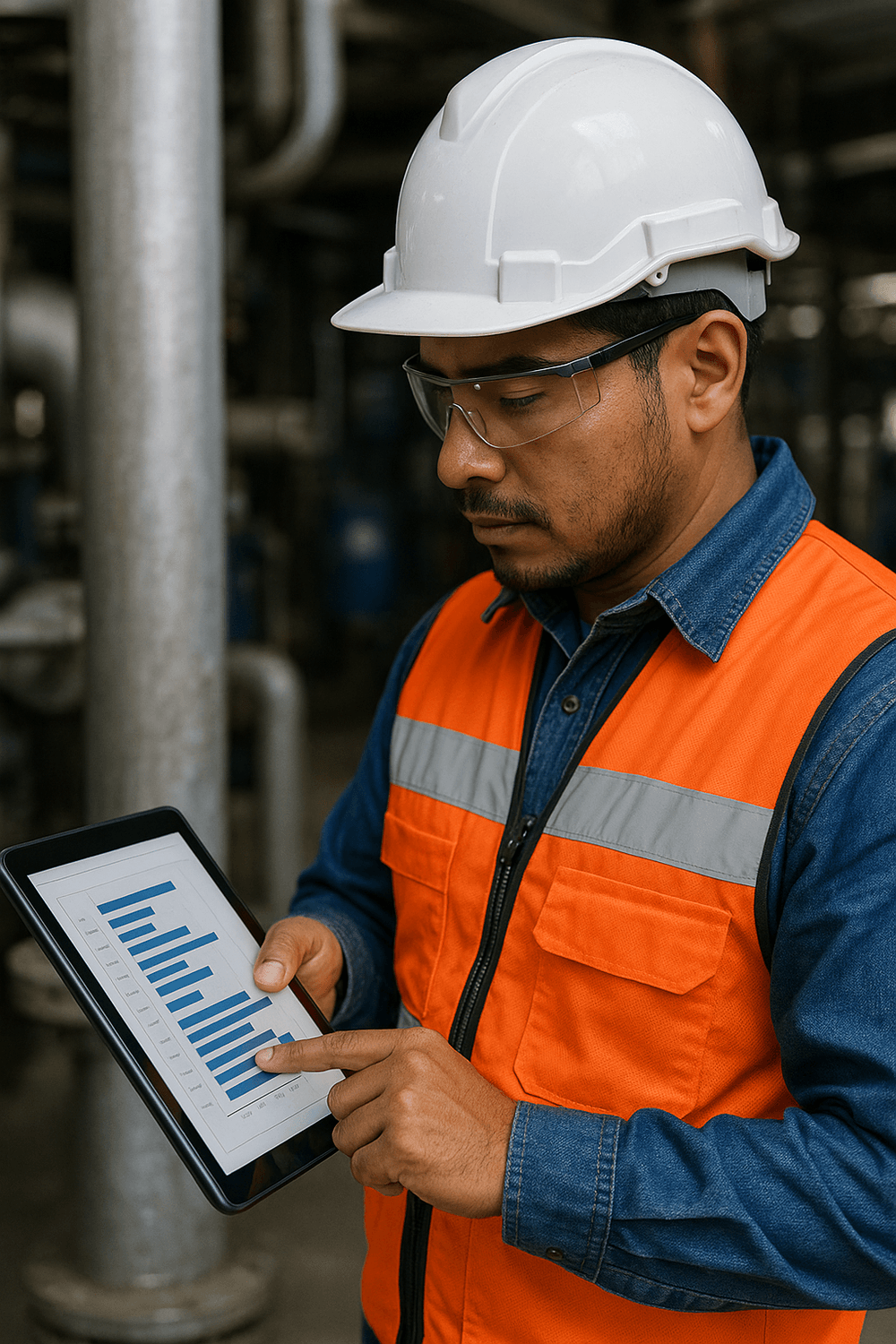

✅ Lubricación, análisis y monitoreo

Termografía

Vibraciones

Ultrasonido

Aceite y alineación

La mecatrónica predictiva ya no es lujo — es necesidad.

🛠️ Estrategias prácticas aplicables

en Ecuador

✅ Integrar mantenimiento en el plan de producción

✅ Reducir mantenimientos improvisados

✅ Capacitar equipos en cultura de cuidado

✅ Historial técnico digital

✅ Indicadores claros:

MTBF (tiempo medio entre fallas)

MTTR (tiempo medio de reparación)

% Disponibilidad

Ratio preventivo/correctivo

Costo por hora parada

💡 Frase para recordar

Si no paras para mantener, te obligará a parar para reparar.

Y esa parada forzada siempre duele más.

❓ Preguntas frecuentes

📌 ¿Cada cuánto debe pararse una planta?

Depende del tipo de industria, criticidad y horas de trabajo.

La clave es planificación técnica, no improvisación.

📌 ¿Cuánto mantenimiento es demasiado?

Si el mantenimiento supera el 30% del tiempo operativo sin justificación técnica, hay exceso o mala gestión.

📌 ¿Qué tipo de mantenimiento reduce más paradas?

Mantenimiento predictivo + preventivo estratégico.

📌 ¿Es caro implementar monitoreo predictivo?

Más caro es una parada no planificada con daño mayor.

🧠 Reflexión final

La decisión no es entre producir o parar.

La decisión correcta es:

Parar para poder seguir produciendo.

Los equipos también necesitan respirar para seguir rindiendo.